在制造業智能化轉型的宏大背景下,智能鋼結構產線焊接機器人的廣泛應用與持續升級,正成為推動行業向高效、優質、綠色方向發展的關鍵力量。建工智能制造六安公司立足生產一線,精準識別傳統焊接模式的發展瓶頸,以智能制造技術為核心驅動,通過系統分析人工焊接與機器人焊接的多維差異,成功走出一條“技術賦能、質效雙升”的轉型升級路徑。

突破傳統焊接困局,應對效率與質量雙重挑戰

過去,公司焊接作業長期依賴人工完成。焊工需在弧光強烈、煙塵彌漫、高溫炙烤的復雜環境中持續作業,職業健康與安全壓力突出。更重要的是,焊接質量高度依賴個人技能,經驗豐富的老師傅尚可保障焊縫精度,而新手操作則易因手法不穩定導致虛焊、漏焊等質量問題,造成產品一致性難以控制。這種人工作業模式,不僅難以滿足現代工程對焊接質量的嚴苛要求,也在一定程度上制約了企業生產效率提升與規模發展。

智能焊接優勢凸顯,多維重塑制造新范式

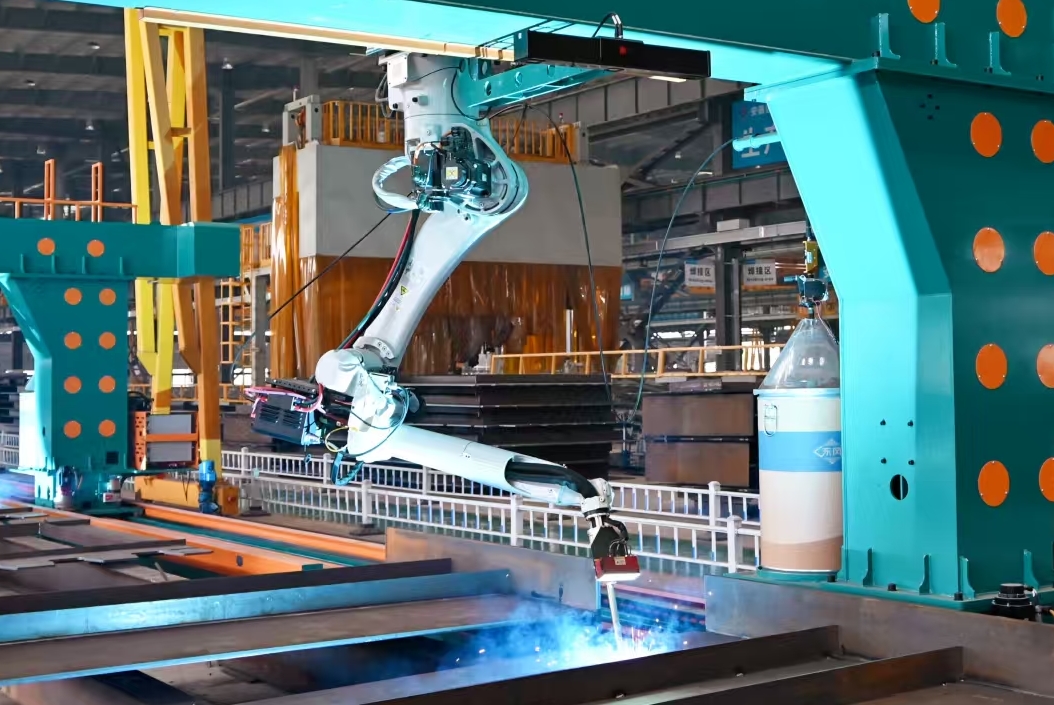

為系統破解傳統模式局限,公司堅定推進“自動化、信息化、智能化”建設,分批次引入21臺焊接機器人。該批設備搭載6軸機器臂,具備良好的抗碰撞與抗沖擊能力,即使在高速全位置運行中發生碰撞,也能快速恢復零點定位與作業精度,保障生產連續性。視覺系統采用大線掃全局相機配合三合一相機,有效提升掃描識別效率。單套設備作業范圍達12米乘3米,充分滿足橋梁內隔板等大型構件的焊接尺寸需求。

在效率與成本方面,智能焊接機器人實現從“人力驅動”到“機器增效”的轉變。設備可突破生理限制持續運行,大幅縮短單件產品焊接周期,整體生產效率顯著優于人工。憑借精準的路徑控制與毫秒級參數調節能力,焊材損耗降低約15-20%,產品返工率下降30%以上,投資回報周期清晰可控。據測算,在每位熟練技工操作兩至三臺設備的協同模式下,焊接效率提升明顯,每噸重鋼生產成本節約50元,單臺機器人年均綜合節約成本達數十萬元,真正實現降本增效。

在質量與安全方面,智能焊接實現從“經驗依賴”到“標準統一”的跨越。數據顯示,一名熟練技術工可同時操控三臺焊接機器人,日焊接量約等同于三名焊工,而質量穩定性遠超人工。機器人通過預設程序與傳感器實時反饋,確保每條焊縫的寬度、深度與熔合度均符合高標準要求,將偏差嚴格控制在±0.1毫米范圍內,徹底解決傳統焊接質量波動難題。此外,機器人替代人工執行高風險工序,使觸電、燙傷等安全事故率降低百分之九十以上,并有效減少弧光、金屬粉塵對人體的傷害,推動安全生產從被動防護轉向主動預防。

在戰略與行業協同方面,智能焊接推動從“單點突破”到“生態共建”的升級。在服務國家雙碳戰略目標指引下,該技術通過優化能耗管理,將待機功耗控制為傳統人工設備的三分之一,并減少焊接煙塵與廢渣排放超過40%,助力企業綠色轉型。同時,智能焊接降低了對熟練焊工的依賴,有效緩解用工緊張,并以穩定的高質量輸出,支持企業進軍橋梁、核電等高要求鋼結構市場,增強核心競爭力。

夯實智能制造根基,彰顯國企產業使命擔當

智能焊接技術所提供的高精度與高可靠性,為集團全產業鏈做強智能制造業務戰略奠定了扎實的質量基礎。建工智能制造六安公司通過機器人產線的規模化應用,構建起從原料到成品的全流程數字化與智能化生產體系,持續提升產品質量與生產效率。目前,該智能產線已成功應用于科大商學院、樅陽汽車零部件產業園等多個大型重點項目,為工程高質量快速推進提供了堅實保障。

面向未來,六安公司將繼續深化智能制造技術應用,不斷完善智能化焊接產線建設,以創新驅動發展,以科技提升效能,努力在制造業智能化升級中發揮示范引領作用,為實現高質量發展貢獻更大力量。